Verarbeitung von faserverstärkten Kunststoffen

Dein bester Freund hat sich seine Ski selbst aus faserverstärktem Kunststoff gebaut und du möchtest wissen wie? Wir zeigen es dir!

Inhaltsübersicht

Herstellung von Carbon- und Glasfasern

Faserverstärkte Kunststoffe besitzen je nach Richtung unterschiedliche Eigenschaften.

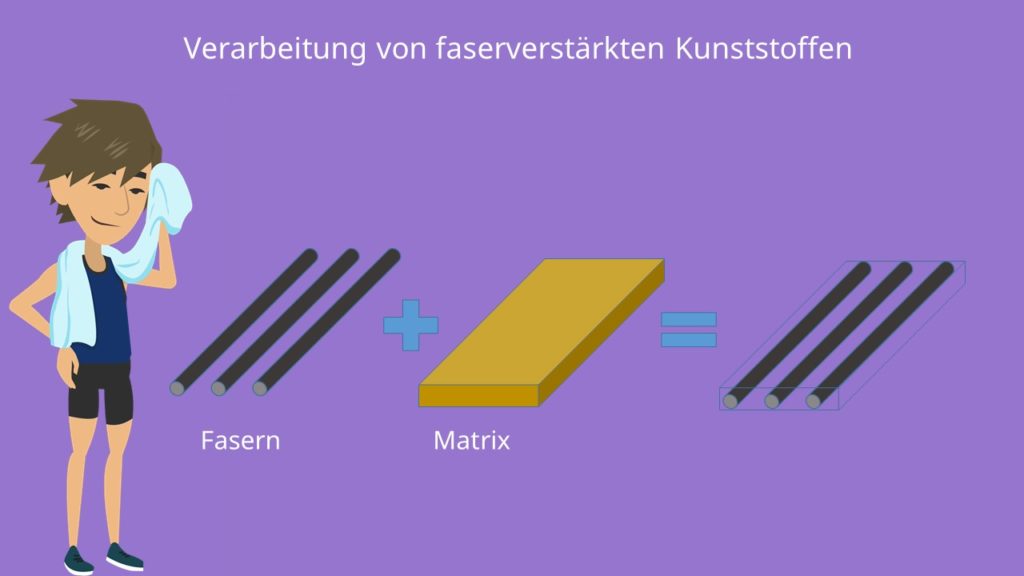

Um so einen Werkstoff zu erhalten, legt man Fasern in einen Kunststoff ein, den man allgemein als Matrix bezeichnet. Die gängigsten Vertreter hierfür sind Kunstharze auf Phenol- oder Epoxidbasis. Als Verstärkungsfasern werden im Sport- und Freizeitbereich am häufigsten Carbon- und Glasfasern eingesetzt. Treffen die Eigenschaften der Fasern und der Matrix als faserverstärkter Kunststoff aufeinander, vereinen sie sich. Die Faser ist besonders bei Zugbelastung in Längsrichtung widerstandsfähig. Die Matrix hingegen hält Druckbelastungen besonders gut stand und übernimmt gleichzeitig eine Schutzfunktion für die Fasern. So entsteht aus richtungsabhängigen Fasern und richtungsunabhängiger Matrix, ein richtungsabhängiger Werkstoff: der faserverstärkte Kunststoff.

Das Harzinjektionsverfahren

Nachdem wir jetzt einen kurzen Einblick in die Theorie erlangt haben, sehen wir uns das Harzinjektionsverfahren, kurz „RTM“ an. RTM steht für Resin Transfer Moulding und ist DAS Verfahren, wenn es um die Herstellung von Bauteilen aus faserverstärktem Kunststoff in kleinen oder mittleren Serien geht. Weitere Auswahlkriterien für RTM sind große Bauteilflächen und die Verwendung von verstärkenden Langfasern (5-50mm) und sogenannten Endlosfasern. Diese entsprechen in ihrer Länge der Länge des Bauteils und machen es besonders fest.

Bevor mit dem Injektionsverfahren begonnen werden kann, müssen noch einige Vorbereitungen getroffen werden. Sicher hast Du schon bei einem Auto einen Rückspiegel oder ein Dach in Carbonfaseroptik gesehen. Diese erhält man, wenn die Carbonfasern in bestimmten Winkeln zueinander verwoben werden. Man spricht dann von einem Gewebe. Dieses lässt sich, ähnlich zu einer Stoffbahn, in die gewünschte Form zuschneiden und auf einander schichten. Stellen wir uns jetzt vor, dass wir ein Autodach herstellen, schneiden wir uns beispielsweise zehn Lagen eines Gewebes passend zu und legen diese in die Werkzeugform ein. In diesem Stadium ist unser Dach noch ein textiles Halbzeug. Nachdem wir die Werkzeugform geschlossen haben, kann die Injektion des flüssigen Kunststoffharzes erfolgen.

Diesen Harzen ist immer eine weitere Komponente beigemischt, die man Härter nennt. Er bestimmt wie lange das Harz flüssig bleibt und verarbeitet werden kann. Das Aushärten unseres Dachs nach der Injektion erfolgt unter Nachdruck, damit das Harz sich gleichmäßig in den Gewebelagen verteilt und keine Fehlstellen entstehen. Ist die Aushärtezeit des Kunststoffharzes vorbei, können wir die Werkzeugform öffnen und das fertige Bauteil entformen. Da wir in der Vorbereitung unser Halbzeug relativ nah an die Endkontur gebracht haben, müssen wir im Anschluss auch nicht mehr viel Zeit in die Nachbearbeitung investieren.

Studyflix vernetzt: Hier ein Video aus einem anderen Bereich

Das Harzinfusionsverfahren

Dein Freund hat natürlich keine RTM-Apparatur für seine Ski im Keller stehen. Sehr wahrscheinlich hat er das Harzinfusionsverfahren Resin Infusion benutzt. Statt mit Druck durch eine Maschine, wird hier mit einem Vakuum gearbeitet. Als Grundlage dient eine feste Form, in die die zugeschnittenen Lagen für die Skier eingelegt werden. Da wir hier das Bauteil später von Hand herauslösen, muss die Form zuvor sehr gut eingetrennt werden. Dafür benutzt man ein Trennwachs, das gleichmäßig in mehreren Schichten aufgetragen wird. Die Lagen werden anschließend mit einem Trenngewebe zugedeckt, das wir später wieder entfernen.

Der wichtigste Teil ist das sorgfältige Anbringen des Vakuumsacks. Mit Hilfe von besonders robustem doppelseitigem Klebeband wird er eng um das Bauteil herum festgeklebt, sodass keine Luftlöcher mehr vorhanden sind. Mithilfe eines Schlauchs wird die Luft aus diesem Lagenaufbau herausgesaugt. Dabei sieht man, wie die Gewebelagen an einander gedrückt und fixiert werden. Es kann also nichts mehr verrutschen. Durch einen Angussschlauch wird das Harz in die Preform gepumpt. Auf der anderen Seite zieht die Absaugung das überschüssige Harz ab. Dadurch erhält die Infusion eine Richtung und es wird garantiert, dass das Harz sich durch das gesamte Bauteil bewegt und verteilt. Anders als beim RTM-Verfahren können wir hier keinen Nachdruck anlegen, da die Werkzeugform nicht aus zwei Teilen besteht. Du kannst dir also vorstellen, dass dieses günstigere Verfahren gern von Hobbybastlern verwendet wird, bei denen perfekte Oberflächen und geringe Fehlstellen eher an zweiter Stelle stehen.

Mit diesem Einblick kannst du jetzt deinem besten Freund zur Seite stehen und das nächste Projekt erfolgreich mitgestalten. Viel Erfolg dabei!